En konisk dobbeltskruetønde har et konisk design, der forbedrer effektiviteten af materialeblanding og transport. Ved plastekstrudering erKonisk dobbeltskrueekstruder PVCSystemet sikrer optimal smeltning og forarbejdning af PVC-materialer. Førende producenter, herunderKoniske dobbeltskrueekstrudertønderfabrik, anvende avancerede modelleringsteknikker og præcisekonisk dobbeltskruetønde og skrueparametre for at maksimere ydeevnen.

| Markedsstørrelse 2024 | Forventet 2033 | CAGR (2025-2033) |

|---|---|---|

| 1,2 milliarder USD | 2,5 milliarder USD | 8,9% |

Ingeniører er afhængige af den rigtige koniske dobbeltskruecylinder og skrue for at opnå ensartede ekstruderingsresultater af høj kvalitet.

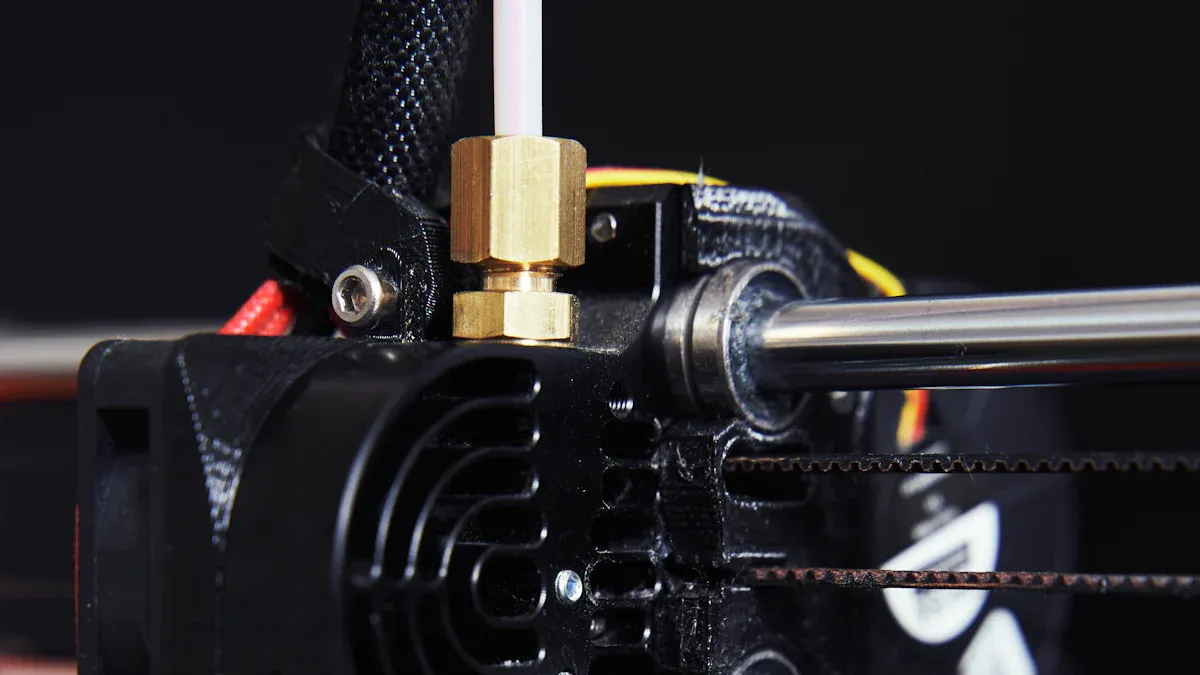

Koniske dobbeltskruetøndekomponenter og design

Struktur og konisk geometri

Strukturen af enKonisk dobbeltskruetøndeDen skiller sig ud på grund af sin unikke, koniske geometri. Dette design har en gradvis reduktion af snekkediameteren fra tilførselszonen til udløbszonen. Koniskningen skaber en dynamisk og ensartet fordeling af forskydningskraften. Dette hjælper med at forbedre blandingen og sikrer, at materialerne blandes jævnt. Geometrien reducerer også volumenet inde i cylinderen, efterhånden som materialerne bevæger sig fremad. Denne ændring optimerer materialetransporten og minimerer risikoen for blokeringer.

Det koniske design sænker modstand og strømforbrug, hvilket øger energieffektiviteten. Det fremmer også en jævn varmefordeling. Dette forhindrer hotspots og forbedrer termisk styring. Geometrien inducerer komplekse strømningsmønstre, der forbedrer blandingseffektiviteten. Som et resultat kræver processen ikke overdreven forskydning eller ekstra energitilførsel. Den kontrollerede reduktion i diameter muliggør præcis kontrol over, hvor længe materialerne forbliver i cylinderen. Dette fører til effektiv forarbejdning og bedre materialeegenskaber.

Andre vigtige designfunktioner inkluderer:

- Øget forhold mellem længde og diameter, hvilket forlænger forarbejdningsprocessen og giver mere tid til materialetransformation.

- Flere temperaturzoner, hver uafhængigt styret, for præcis temperaturstyring.

- Reduceret forskydningsspænding, hvilket beskytter varmefølsomme materialer og forbedrer procesforudsigeligheden.

- Alsidighed i bearbejdning af forskellige materialer takket være det tilpasningsdygtige, koniske design.

Vigtigste anvendte materialer

Producenter vælger materialer tilKoniske dobbeltskruetøndekomponenterbaseret på holdbarhed og ydeevne. Løbet og skruerne bruger ofte højstyrkestål. Disse materialer modstår slid og korrosion, hvilket er vigtigt for langvarig drift. Nogle løb får særlige overfladebehandlinger eller belægninger. Disse behandlinger øger yderligere modstandsdygtigheden over for slid og kemiske angreb.

Almindelige materialer omfatter:

- Nitreret stål, som tilbyder fremragende overfladehårdhed.

- Bimetalliske legeringer, som giver ekstra beskyttelse i miljøer med høj slidstyrke.

- Rustfrit stål, som modstår korrosion ved forarbejdning af aggressive eller reaktive forbindelser.

Materialevalget afhænger af den type polymer eller forbindelse, der forarbejdes. For eksempel kræver tønder, der anvendes til PVC-ekstrudering, ofte materialer, der kan modstå den korrosive karakter af klorbaserede forbindelser. Dette omhyggelige valg sikrer, at den koniske dobbeltskruetønde opretholder høj ydeevne og lang levetid.

Skruetyper og deres roller

Skruen er en kritisk del af den koniske dobbeltskruetønde. Forskellige skrueelementer udfører specifikke funktioner under ekstruderingsprocessen. Ingeniører designer disse elementer for at optimere blanding, smeltning og transport.

| Skrueelementtype | Kvantitativ parameter målt | Rolle i blanding / Effekt på proces |

|---|---|---|

| Enkeltledende elementer | Fordeling af opholdstid | Påvirker aksial blanding og strømningsegenskaber |

| Blandepadler | Viskøs dissipation, RTD | Forbedre dispersiv og distributiv blanding ved at øge forskydnings- og forlængelseskræfter |

| Omvendte tonehøjdeelementer | Kurvespredning, stagnation | Ændr strømningsmønstre for at reducere stagnation og forbedre distributiv blanding |

Enkeltstående ledende elementer styrer, hvor længe materialerne forbliver i tønden, og hjælper med at bevæge dem fremad. Blandepadler øger forskydnings- og strækkræfterne, som opbryder og blander materialerne mere grundigt. Elementer med omvendt stigning ændrer strømningsretningen. Dette reducerer områder, hvor materialet kan stagnere, og forbedrer den samlede blanding.

Ingeniører kan justere konfigurationen af disse skrueelementer, så de passer til behovene i forskellige materialer og processer. Denne fleksibilitet gør den koniske dobbeltskruetønde velegnet til en bred vifte af ekstruderingsapplikationer.

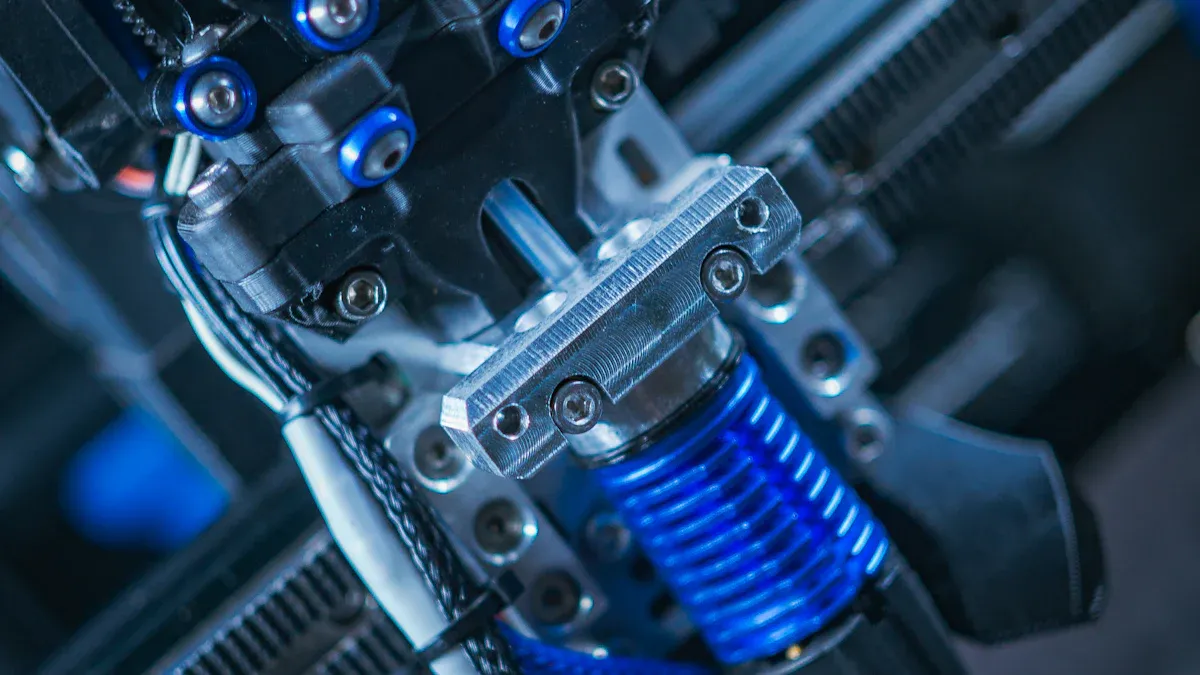

Hvordan konisk dobbeltskruetønde fungerer i plastekstrudering

Operationelle principper

En konisk dobbeltskruetønde fungerer med fokus på fleksibilitet og effektivitet. Ingeniører designer disse systemer til at håndtere en bred vifte af plastekstruderingskrav. Den koniske geometri producerer et højt drejningsmoment, samtidig med at den opretholder en skånsom plastificering. Denne egenskab er afgørende for bearbejdning af materialer, der er følsomme over for varme og forskydning. Skruerne har et stort overfladeareal og en lav forskydningsprofil, hvilket muliggør effektiv varmeoverførsel under ekstrudering.

Producenter anvender ofte proprietære belægninger, såsom nitrid eller wolfram, på skruer og tromler. Disse belægninger øger slidstyrken og forbedrer varmeoverførslen. Det modulære design og de brugerdefinerbare skruekonfigurationer hjælper med at optimere ekstruderingsprocessen til forskellige anvendelser. DIN-stål af høj kvalitet danner basismaterialet, med muligheder for forkromning eller hårdmetalindkapsling til krævende anvendelser.

Operatører overvåger flere parametre under ekstrudering:

- Temperatur

- Smeltetryk

- Drejningsmoment

- Skruehastighed

- Tilførselshastighed

Disse målinger afspejler, hvordan materialet opfører sig inde i tønden, og bekræfter systemets operationelle effektivitet.

Smelte-, blandings- og transportproces

Smelte-, blande- og transportmekanismerne er afhængige af præcis kontrol af procesparametre og snekkedesign. Følgende tabel viser, hvordan hver parameter eller designelement validerer disse mekanismer:

| Procesparameter / designelement | Rolle i valideringsmekanismen |

|---|---|

| Skruehastighed (rpm) | Styrer forskydningshastigheden, påvirker smeltning og blandingsintensitet |

| Tilførselshastighed | Påvirker opholdstid og smelteeffektivitet |

| Drejningsmoment | Angiver mekanisk belastning og energitilførsel til smeltning og transport |

| Tryk | Afspejler materialestrømningsmodstand og transporteffektivitet |

| Temperatur | Overvåger smeltetilstand og termiske forhold |

| Opholdstidsfordeling (RTD) | Validerer blandingensartethed og eksponeringstid for forskydning og varme |

| Skruegeometri | Bestemmer transporthastighed, forskydningsintensitet og blandingstype |

| Blandingselementer | Letter distributiv og dispersiv blanding, hvilket påvirker smeltehomogeniteten |

Operatørerne justerer disse parametre for at opnå ensartet smeltning, grundig blanding og effektiv materialetransport. Designet af den koniske dobbeltskruetønde sikrer, at hvert trin i processen understøtter ekstruderingsresultater af høj kvalitet.

Konisk dobbeltskruetønde vs. andre typer

Koniske vs. parallelle dobbeltskruetønder

Koniske og parallelle dobbeltskruetønder tjener lignende roller i plastekstrudering, men deres design skaber forskellige forarbejdningsfordele. Det koniske design bruger koniske skruer, som skaber et mindre mellemrum, når materialet bevæger sig fremad. Denne funktion øger materialekompressionen og forbedrer afgasning. Det muliggør også højere momentoverførsel, hvilket gør det ideelt til materialer med lav bulkdensitet eller dem, der indfanger gas. Parallelle dobbeltskruetønder bruger derimod skruer med en konstant diameter. Disse systemer udmærker sig ved blanding og compounding, især når skruerne roterer i samme retning. Parallelle design fremmer selvrensning og ensartet spredning. Matematiske modeller viser, at koniske dobbeltskruetønder forbedrer indsugningsvolumen og trykgenerering, hvilket fører til bedre ekstruderingseffektivitet sammenlignet med parallelle design.

- Koniske tønder: Bedre til kompression, afgasning og drejningsmoment.

- Parallelle tønder: Bedre til blanding, compounding og selvrensning.

Unikke fordele ved konisk design

Det koniske design tilbyder adskillige unikke fordele. Det forbedrer output og produktivitet, især i fremstillingen af PVC-rør. Den gradvise reduktion af skruekanalens volumen øger trykket og forbedrer blandingen. Dette design understøtter også skånsom forskydning, hvilket beskytter varmefølsomme materialer. Operatører kan justere skruehastighed og diameter for at optimere outputhastigheder og smeltekvalitet. Den koniske dobbeltskruecylinder forbedrer blandingen, hvilket resulterer i ensartet farve og bedre mekaniske egenskaber i færdige produkter. Avancerede styresystemer øger proceseffektiviteten og produktets ensartethed yderligere.

Det koniske design hjælper også med at reducere energiforbrug og spild, hvilket understøtter omkostningseffektiv og bæredygtig produktion.

Typiske anvendelser

Den koniske dobbeltskruetønde finder anvendelse i mange industrier. Den forarbejderPVC-rør, profiler og pladermed høj effektivitet. Producenter bruger det til svært genanvendelige plasttyper og medicinske polymerer. Designet understøtter høje produktionshastigheder medprofiler, der når op til 550 lb/time og rør op til 1000 lb/timeDet forbedrer også produktkvaliteten ved at reducere porer og sikre et ensartet fugtindhold. Industrier som lægemidler, plast og kompositmaterialer drager fordel af dets modulære design og tilpasningsevne.

| Anvendelsesområde | Ydelse ydet |

|---|---|

| Fremstilling af PVC-rør | Høj ydelse, ensartet smelte, stabil kvalitet |

| Profilekstrudering | Forbedret blanding, præcise dimensioner |

| Medicinske polymerer | Skånsom forarbejdning, ensartede egenskaber |

| Genbrugsplast | Alsidig materialehåndtering, omkostningsbesparelser |

Valg af en konisk dobbeltskruetønde

Materialekompatibilitet

Valg af den rigtige koniske dobbeltskruetønde starter med at forstå materialekompatibilitet. Ingeniører skal matche tønde- og skruedesignet med de specifikke egenskaber ved det materiale, der behandles. For eksempel,PVC-forbindelserkræver en anden skruekonfiguration end polyolefiner eller tekniske plasttyper. Numeriske studier hjælper ingeniører med at simulere, hvordan forskellige skruedesign og tøndeopsætninger påvirker materialeflow, smeltning og blanding. Disse simuleringer viser, hvordan skruegeometri og procesparametre - såsom temperatur, skruehastighed og tilførselshastighed - påvirker materialets opførsel inde i tønden.

Ved bearbejdning af følsomme materialer skal ingeniører kontrollere forskydning og varme for at forhindre nedbrydning. De justerer skrueelementernes placering og tromlelængden for at sikre jævn blanding og smeltning. Slibende eller ætsende materialer kræver specialiserede tromleforinger eller skruebelægninger for at undgå skader. Ved omhyggeligt at vælge den rigtige kombination afskrue og tønde, operatører opretholder materialeintegritet og opnår ensartet produktkvalitet.

Tip: Gennemgå altid materialets smeltepunkt, viskositet og kemiske reaktivitet, før du vælger en cylinder- og skruekonfiguration.

Slidstyrke og holdbarhed

Holdbarhed spiller en nøglerolle i ydeevnen og levetiden for et dobbeltskrueløb. Producenter bruger højstyrkelegeret stål, nitrideret overflade og bimetalliske foringer for at modstå slid og korrosion. Disse materialer beskytter løbet og skruerne mod slid forårsaget af fyldstoffer, glasfibre eller mineralske tilsætningsstoffer. Til meget slibende eller ætsende anvendelser kan ingeniører specificere yderligere overfladebehandlinger eller belægninger.

En tabel nedenfor opsummerer almindelige materialevalg og deres fordele:

| Materialetype | Ydelse ydet | Typisk anvendelse |

|---|---|---|

| Nitreret stål | Høj overfladehårdhed | Standard polymerbehandling |

| Bimetallisk legering | Overlegen slidstyrke | Fyldte eller forstærkede plasttyper |

| Rustfrit stål | Korrosionsbestandighed | Reaktive eller aggressive forbindelser |

Regelmæssig inspektion og rettidig udskiftning af slidte dele hjælper med at opretholde en ensartet ekstruderingskvalitet. Valg af de rigtige materialer til cylinder og skruer reducerer nedetid og forlænger udstyrets levetid.

Overvejelser ved vedligeholdelse og installation

Korrekt vedligeholdelse og installation sikrer pålidelig drift og lang levetid for en konisk dobbeltskruetønde. Moderne ekstrudere, såsom Gemini® koniske dobbeltskrueekstrudere, har snegler med lavt omdrejningstal med interne vandkølesystemer, robuste gearkasser og effektive luftkølede tøndevarmere. Disse funktioner kræver omhyggelig planlægning under installationen. Operatører skal sørge for effektiv køleinfrastruktur, robust gearkasseunderstøttelse og tilstrækkelige fødemekanismer for at opnå optimal ydeevne.

Vedligeholdelsesprogrammer, som dem der tilbydes af Milacron, omfatter lagerføring og genopbygning af tromler og skruer. Disse tjenester giver operatører mulighed for at forlænge levetiden på deres udstyr og opretholde installationens integritet. Ombygning og opgradering af gearkasser spiller også en afgørende rolle i at holde ekstruderen stabil og pålidelig.

Bemærk: Planlæg regelmæssige inspektioner og før detaljerede vedligeholdelsesregistre. Hurtig adgang til reparationsservice og reservedele hjælper med at minimere nedetid og sikrer kontinuerlig produktion.

Indvirkning af konisk dobbeltskruetønde på ekstruderingsydelse

Effektivitet og outputkvalitet

En konisk dobbeltskruetønde forbedrer ekstruderingseffektiviteten ved at optimere materialeflow og blanding. Det indgribende snegledesign og den koniske form øger overfladearealet i blødgøringssektionen. Dette design hjælper med at fordele varmen jævnt og reducerer energispild. Operatører bemærker en mere ensartet smeltefordeling og bedre temperaturkontrol. Disse funktioner mindsker risikoen for materialenedbrydning og forbedrer produktets konsistens.

Produktionslinjer, der bruger denne tøndetype, ser ofte hurtigere ekstruderingshastigheder og output af højere kvalitet.Energiforbruget kan falde med op til 30%sammenlignet med traditionelle tønder. Den forbedrede holdbarhed af skruer og tønder betyder også mindre nedetid til vedligeholdelse.Tabellen nedenfor fremhæver de vigtigste præstationsmålinger:

| Metrik / Funktion | Værdi / Beskrivelse |

|---|---|

| Produktionseffektivitet | Stærkt forbedret |

| Energiforbrug | Betydelig reduktion |

| Skrotpriser | Betydelig reduktion |

| Reduktion af skrueslitage | Op til 60% reduktion |

| Forøgelse af gennemløbsmængde | Op til 25% stigning |

| Affaldsrate | ~1,5% |

| Opstartstid for nye dimensioner | 1 til 2 timer |

Disse resultater viser, at den koniske dobbeltsnegletønde understøtter stabil produktion, reducerer spild og øger outputkvaliteten.

Omkostningseffektivitet

Producenter drager fordel af omkostningseffektiviteten ved dette tøndedesign. Lavere energiforbrug reducerer direkte driftsomkostningerne. De stærke materialer og avancerede belægninger forlænger levetiden for både tønde og skruer. Denne holdbarhed betyder færre udskiftninger og mindre hyppig vedligeholdelse.

Reduceret skrotningsrate og hurtigere opstartstider hjælper også med at spare penge. Operatører bruger mindre tid på rengøring og justering af udstyret. Tabellen ovenfor viser, ataffaldsprocenterne falder til omkring 1,5 %, og opstartstiderne for nye produktdimensioner forkortes til blot 1 til 2 timer. Disse forbedringer gør det muligt for virksomheder at producere mere med færre ressourcer.

Tip: Investering i en konisk dobbeltskruetønde kan føre til langsigtede besparelser og mere pålidelig produktion.

En konisk dobbeltskruetønde leverer præcis kontrol og høj effektivitet i plastekstrudering. Undersøgelser viser, at optimerede ekstruderingsparametre fører til ensartede resultater og forbedrede udbytter. Brugere bør matche tøndedesignet med materialebehov og overvåge procesvariabler. Informeret valg sikrer pålidelig ydeevne og overlegen produktkvalitet.

Ofte stillede spørgsmål

Hvilke industrier bruger koniske dobbeltskruetønder?

Producenter inden for plast-, bygge- og medicinsk udstyrsindustrien brugerkoniske dobbeltskruetøndertil produktion af rør, profiler og specialpolymerprodukter.

Hvor ofte skal operatører inspicere en konisk dobbeltskruetønde?

Operatører børinspicer tøndenregelmæssigt. De fleste eksperter anbefaler månedlige kontroller for at sikre optimal ydeevne og forhindre uventet nedetid.

Kan en konisk dobbeltskruetønde behandle andre materialer end PVC?

Ja. Koniske dobbeltskruetønder håndterer en række forskellige polymerer, herunder polyolefiner og tekniske plasttyper, ved at justere skruedesign og procesparametre.

Opslagstidspunkt: 2. juli 2025