En enkeltskrueekstruder i et laboratorium bruger en roterende snekke til at smelte, blande og forme polymerer inde i en opvarmet tønde. Forskerne er afhængige afventileret enkeltskrueekstruder, enkeltskruemaskine, ogvandfri granulatormaskinefor at opnå optimal blanding og sikker og effektiv forarbejdning. Undersøgelser viser, atskruehastighed og temperaturdirekte indflydelse på produktkvalitet og -sikkerhed.

Hovedkomponenter i en enkeltskrueekstruder

Skruen

Skruener hjertet i enkeltskrueekstruderen. Den roterer inde i cylinderen og bevæger polymeren fremad. Skruen smelter, blander og skubber materialet mod dysen. Skruedesign, inklusive diameter, forhold mellem længde og diameter og kompressionsforhold, påvirker, hvor godt polymeren smelter og blandes. En veldesignet snekke forbedrer smeltehastigheder og effektivitet. Riller på snekken eller cylinderen kan øge smeltehastigheden og hjælpe med at kontrollere processen. Snekkehastigheden ændrer også mængden af blanding og den genererede varme.

Tip: Justering af skruehastigheden kan hjælpe med at kontrollere smeltetemperaturen og produktkvaliteten.

Tønden

Tøndenomgiver skruen og holder polymeren, mens den bevæger sig. Cylinderen har forskellige temperaturzoner. Hver zone kan indstilles til en specifik temperatur for at hjælpe med at smelte polymeren jævnt. For eksempel kan den første zone være køligere for at hjælpe med at flytte den faste polymer, mens senere zoner er varmere for at smelte materialet. Korrekt temperaturkontrol i cylinderen er vigtig for god strømning og produktkvalitet.Termoelementer måler temperaturen inde i cylinderenfor at holde processen stabil.

- Indstillingerne for tøndetemperatur afhænger af polymertypen og skruedesignet.

- Moderne ekstrudere har ofte tre eller flere temperaturzoner.

- Indføringssektionen skal være varm, men ikke for varm, for at undgå at materialet sætter sig fast.

Varmesystemet

Varmesystemet holder tønden ved den rette temperatur. Varmeelementer er placeret langs tønden og styres af sensorer. Systemet kan justere hver zone, så de passer til polymerens behov. God varmestyring hjælper med at undgå problemer som materialeafbrænding eller ujævn smeltning. Varmesystemet arbejder sammen med styresystemet for at holde processen sikker og effektiv.

Døden

Matricen former den smeltede polymer, når den forlader enkeltskrueekstruderen. Matricens design påvirker det endelige produkts form, overflade og størrelse. En god matrice giver en jævn og jævn strømning og hjælper med at fremstille produkter med nøjagtige dimensioner. Matricen skal kunne håndtere den rigtige temperatur og tryk for at undgå defekter. Ændringer i matricens temperatur eller strømning kan ændre produktets kvalitet.

- Ensartet hastighed og minimalt trykfald ved matricens udgang er vigtigt for kvaliteten.

- Matricekanalens geometri og flowbalance påvirker nøjagtigheden af produktets form.

Kontrolsystemet

Styresystemet styrer driften af enkeltskrueekstruderen. Det overvåger temperatur, tryk, skruehastighed og tilførselshastighed. Operatører bruger styresystemet til at indstille og justere procesparametre. Overvågning i realtid hjælper med at holde processen stabil og sikker. Styresystemet kan også gemme opskrifter til forskellige polymerer, hvilket gør det nemmere at gentage vellykkede kørsler.

Typer af enkeltskrueekstrudere til laboratoriebrug

Laboratoriemiljøer kræver forskellige typer ekstrudere for at opfylde specifikke forskningsbehov. Hver type tilbyder unikke funktioner og fordele til polymerforarbejdning.

Ventileret enkeltskrueekstruder

En ventileret enkeltskrueekstruder bruger ento-trins skruedesignDette design reducerer behovet for drejningsmoment og hestekræfter, samtidig med at output og skruehastighed opretholdes. Udluftningssystemet fjerner fugt og gasser fra polymersmelten. Dette trin er vigtigt for forarbejdning af plast, der absorberer vand. Fjernelse af disse flygtige stoffer forhindrer defekter såsom spredning og svage mekaniske egenskaber. Udluftningsporten fungerer ofte under vakuum, hvilket hjælper med afgasning ved at sænke trykket. To-trins snekken forbedrer også blandingen ved at komprimere og dekomprimere plasten. Denne proces skaber en mere ensartet smelte. Operatører skal afbalancere outputtet mellem de to trin for at undgå stød eller udluftningsoversvømmelse. Disse funktioner gør den udluftede enkeltsnekkeekstruder effektiv og pålidelig i laboratorieapplikationer.

Bemærk: Stabil ydelse og lavere energiforbrug adskiller ventilerede ekstrudere i forskningsmiljøer.

Enkeltskruemaskine

Enkeltskruemaskinerne dækker en bred vifte af ekstrudere til smeltning, blanding og formning af polymerer. Disse maskiner tilbyder et simpelt design og nem betjening. Forskere kan kontrollere forskydning og temperatur godt, hvilket hjælper med grundlæggende polymerformuleringer og ekstruderingsopgaver. Enkeltskruemaskiner fungerer godt til fremstilling af slanger, film og andre simple produkter. De fås i forskellige størrelser og konfigurationer for at imødekomme forskellige forskningsbehov.

| Ekstrudertype | Nøglefunktioner og fordele | Typiske anvendelser og egnethed |

|---|---|---|

| Enkeltskrueekstrudere | Simpelt design, god kontrol, nem betjening | Slanger, film, basiske polymerformuleringer |

| Dobbeltskrueekstrudere | Overlegen blanding, alsidige, sammenflettede snekker | Blandinger, komplekse materialer, lægemidler |

| Miniature-/mikroekstrudere | Lille, omkostningseffektiv, pålidelig | Forskning og udvikling, prototyping, begrænsede materialeprøver |

Vandfri granulatormaskine

En vandfri granulatormaskine omdanner plastmaterialer til granulat uden brug af vand. Denne teknologi forbedrer energieffektiviteten og reducerer miljøpåvirkningen. Processen holder granulatet tørt og rent, hvilket gavner yderligere forarbejdningstrin. Vandfri granulatormaskiner håndterer mange typer plastharpikser. De hjælper forskere med at producere granulat af høj kvalitet til test og udvikling.

Trin-for-trin polymerekstruderingsproces

Tilførsel af polymermaterialet

Ekstruderingsprocessen begynder med at føde det rå polymermateriale ind i fødetragten. Tragten sikrer jævn fordeling og forhindrer blokeringer, hvilket hjælper med at opretholde en stabil gennemstrømning. Snekken inde i cylinderen begynder at rotere og trækker polymerpellets eller pulveret fremad. Snekkens design, herunder dens diameter og forholdet mellem længde og diameter, spiller en nøglerolle i, hvor effektivt materialet bevæger sig. Styresystemet giver operatørerne mulighed for at justere snekkens hastighed og fødehastighed, hvilket hjælper med at finjustere processen for forskellige polymerer.

- Foderbeholdere er designet til at forhindre tilstopninger og sikre jævn fodring.

- Skruen transporterer, komprimerer og begynder at opvarme polymeren.

- Temperaturregulering i tønden hjælper med at optimere smelteprocessen.

Tidlige studier viste, at styring af skruehastighed og temperatur direkte påvirker, hvor godt polymeren fremføres og smelter. Moderne laboratorieekstrudere bruger avancerede kontroller til at holde fremføringen effektiv og stabil.

Smeltning og blødgøring

Efterhånden som polymeren bevæger sig langs cylinderen, kommer den ind i opvarmede zoner. Temperaturen i hver zone stiger gradvist, hvilket får polymeren til at blødgøre og smelte. Skruens rotation og cylinderens varme arbejder sammen om at blødgøre materialet og omdanne det til en ensartet smeltet masse. Sensorer placeret langs cylinderen overvåger både temperatur og tryk for at sikre, at polymeren smelter inden for sit ideelle forarbejdningsområde.

| Parameter | Beskrivelse |

|---|---|

| Smeltetemperatur | Skal holde sig inden for polymerens forarbejdningsområde for at opnå de bedste resultater. |

| Tryk over skruen | Angiver smeltekvalitet og processtabilitet. |

| Trykudsving | Overvåget for at opdage eventuelle problemer med smeltning eller strømning. |

| Temperaturudsving | Sporet for at sikre jævn opvarmning og undgå defekter. |

| Smeltegrad | Kontrolleres visuelt eller ved at teste ekstruderet film for klarhed og ensartethed. |

| Skrueydelsesindeks | Kombinerer disse faktorer for at vurdere smeltekvaliteten fra dårlig (0) til fremragende (1). |

Præcis kontrol af temperatur og tryk hjælper med at forhindre nedbrydning og sikrer en ensartet smelte. Realtidsovervågning med avancerede sensorer og spektroskopiteknikker leverer kontinuerlige data, så forskere kan justere indstillingerne efter behov.

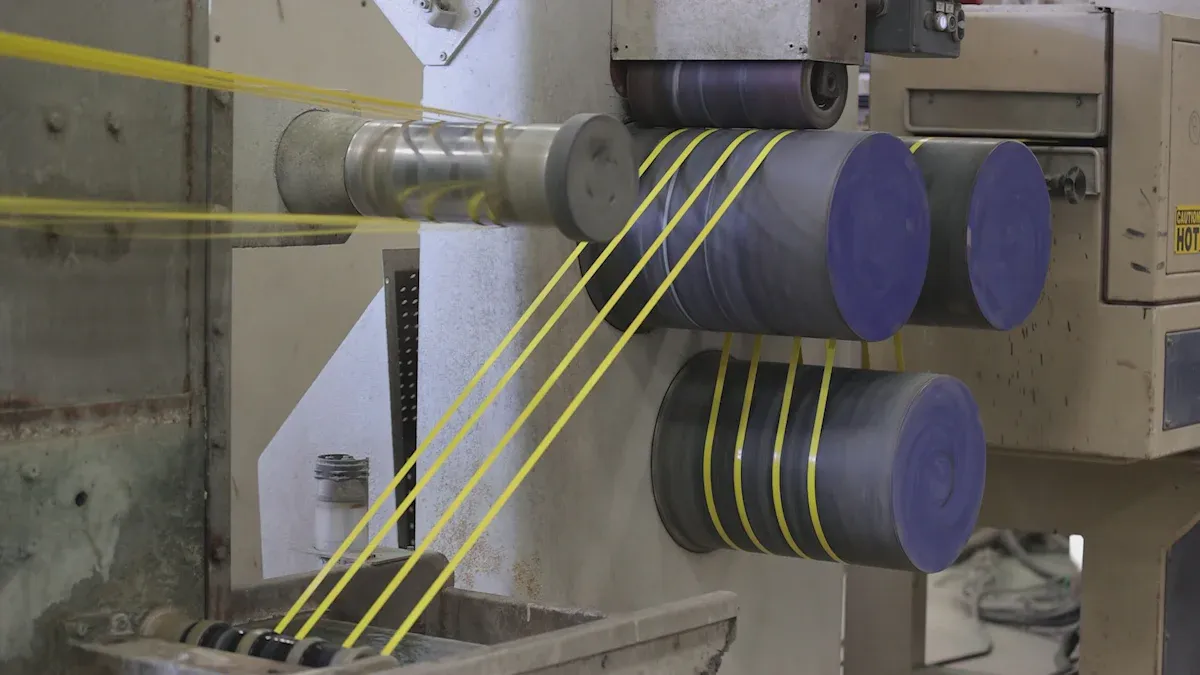

Blanding og transport

Når polymeren er smeltet, skal den blandes grundigt for at sikre ensartethed. Skruedesignet, inklusive funktioner som barrieresektioner eller blandezoner, hjælper med at blande materialet og fjerne eventuelle resterende faste fragmenter. Når skruen roterer, skubber den den smeltede polymer fremad og transporterer den mod matricen.

Forskere bruger avancerede opsætninger medprøveudtagningsporte og optiske detektorerat undersøge, hvor godt materialet blandes. Ved at injicere sporstoffer og måle, hvordan de spredes, kan de se, hvordan skruehastighed og geometri påvirker blandingen. Høje skruehastigheder kan nogle gange efterlade faste fragmenter, men specielle skruedesign forbedrer blandingen og forhindrer dette problem.Tryksensorer langs tøndenmåle hvor effektivt polymeren bevæger sig, hvilket hjælper operatørerne med at optimere processen.

Formning gennem matricen

Den smeltede polymer når matricen, som former den til den ønskede form. Matricens design bestemmer slutproduktets størrelse og overfladekvalitet. Ingeniører bruger computersimuleringer og finite element-analyse til at designe matricer, der producerer nøjagtige former og minimerer defekter. De optimerer også strømningskanalens geometri for at afbalancere hastigheden og reducere forskelle i molekylær orientering, hvilket kan påvirke produktets dimensioner.

| Bevisaspekt | Beskrivelse |

|---|---|

| Finite Element Analysis | Bruges til at studere flow og formens nøjagtighed i matricen. |

| Optimeringsdesign | Reducerer fejl og forbedrer geometrisk præcision. |

| Eksperimentel validering | Bekræfter stram kontrol af produktets dimensioner. |

| Numerisk simulering | Forudsiger matricens svulmning og grænsefladebevægelse for bedre resultater. |

| Molekylær orienteringskontrol | Balancerer flowet for at forhindre ujævn strækning og formændringer. |

Præcis styring af dysen og det efterfølgende udstyr sikrer, at produktet forladerEnkeltskrueekstrudermed den rigtige form og størrelse.

Afkøling og størkning

Efter formning forlader den varme polymer matricen og går ind i kølefasen. Afkøling størkner polymeren og fastholder dens endelige form og egenskaber. Afkølingshastigheden afhænger af ekstruderingstemperaturen, omgivelsesforholdene og den hastighed, hvormed produktet bevæger sig gennem kølezonen.

| Parameter/Aspekt | Observation/Resultat |

|---|---|

| Ekstruderingstemperatur | Polymer ekstruderet ved 100 °C |

| Omgivelsestemperatur | Opretholdt omkring 20 °C under forsøgene |

| Kølehastighedens peaktemperatur | Omkring 72 °C |

| Effekt af hastighed | Lavere hastigheder forsinker afkølingen og forlænger størkningstiden |

| Kølehastighedsadfærd | Maksimal hastighed falder, når hastigheden falder; toppen skifter til længere tid |

| Flerlagseffekt | Senere lag kan genopvarme tidligere lag, hvilket forbedrer vedhæftningen |

At holde kølezoner inden for et snævert temperaturområde, ofte inden for ±2 °C, er med til at sikre ensartet produktkvalitet. Korrekt afkøling forhindrer vridning og sikrer, at polymeren størkner jævnt.

Anvendelser af enkeltskrueekstruder i polymerforskning

Materialeformulering og -testning

Forskere bruger laboratorieekstrudere til at udvikle og teste nye polymerblandinger. Grundlæggende studier og patenter beskriver, hvordanskruedesignog varmehåndtering forbedrer smeltning og blanding. Disse forbedringer hjælper forskere med at skabe nye materialer med specifikke egenskaber. For eksempel viste en ekstruder med lav kapacitet bygget med lokale materialer stærk ydeevne i produktion i laboratorieskala. Den behandlede op til 13 kg i timen og reducerede uønskede forbindelser i slutproduktet. Disse resultater bekræfter, at laboratorieekstrudere understøtter både innovation og kvalitetskontrol i materialeformulering.

| Parameter | Værdi/Resultat |

|---|---|

| Gennemløb | 13,0 kg/t |

| Skruehastighed | 200 omdr./min. |

| Tøndediameter | 40 mm |

| Ekspansionsforhold | 1,82–2,98 |

| Reduktion af trypsinhæmmere | 61,07%–87,93% |

Procesoptimering

Laboratoriekstrudere hjælper forskere med at finde de bedste procesindstillinger for forskellige polymerer. Eksperimentelle data viser, atEnergiforbruget afhænger af skruehastighed og materialeegenskaberVed at registrere motoreffekt og justere indstillinger kan forskere forbedre energieffektiviteten og produktkvaliteten. Undersøgelser viser også, at ændringerskruehastighedog tilsætning af bestemte ingredienser kan forbedre, hvordan polymerer blandes og flyder. Disse resultater hjælper teams med at etablere sikre, effektive og repeterbare processer til både forskning og produktion.

Tip: Justering af skruehastighed og temperatur kan afbalancere energiforbruget og forbedre produktkvaliteten.

Prototyping af små produkter

Laboratoriekstrudere gør det nemt at fremstille små partier af nye produkter. Teams kan styre temperatur, tryk og skruehastighed for at opnå pålidelige resultater. Denne tilgang sparer penge og fremskynder udviklingen. Forskere kan hurtigt teste nye ideer og opskalere succesfulde ideer. Kompakte ekstrudere muliggør også fleksible ændringer i materiale eller design. Fremskridt inden for automatisering og realtidsovervågning forbedrer proceskontrollen yderligere og reducerer spild.

- Præcis kontrol over procesparametre

- Omkostningseffektiv og hurtig prototyping

- Nem tilpasning til forskellige materialer

- Forbedret produktkvalitet og ensartethed

Driftstips og fejlfinding for enkeltskrueekstruder

Opsætning af ekstruderen

Korrekt opsætning sikrer pålidelig drift og forlænger udstyrets levetid. Teknikere følger dissetrin for optimal ydeevne:

- Installer skrueri deres oprindelige positioner og test nye skruer ved lav hastighed før fuld drift.

- Kalibrertemperaturkontrolinstrumenterne regelmæssigt for nøjagtige justeringer.

- Brug destilleret vand i køletanken for at forhindre aflejringer, og kontroller vandstanden ofte.

- Inspicer magnetventiler og spoler, og udskift eventuelle defekte dele.

- Fastgør koblingerne dagligt, og kontrollér, at varmezonerelæer og magnetventiler fungerer korrekt.

- Rengør vakuumtanke og udstødningskamre; udskift slidte tætningsringe efter behov.

- Kontroller DC-motorens børster og beskyt dem mod rust.

- Forvarm gradvist under opstart, og øg langsomt skruens hastighed.

- Smør de bevægelige dele og spænd fastgørelseselementer regelmæssigt.

- Ved langtidsopbevaring skal du påføre rustbeskyttelsesfedt, og skruerne skal opbevares korrekt.

Tip: Ved at følge disse trin kan du bevare produktkvaliteten og udstyrets levetid.

Almindelige problemer og løsninger

Operatører kan støde på adskillige problemer under drift. Tabellen nedenfor beskriver almindelige problemer og løsninger:

| Problemkategori | Almindelige problemer | Årsager | Symptomer | Løsninger |

|---|---|---|---|---|

| Mekanisk fejl | Skrue sidder fast | Materialeophobning, dårlig smøring | Motoroverbelastning, støj | Rengør, smør, inspicer |

| Elektrisk fejl | Motorfejl | Overophedning, kortslutning | Ingen start, overophedning | Inspicer systemet, undgå overbelastning |

| Procesfejl | Dårlig blødgøring | Lav hastighed, forkert temperatur | Ru overflade, bobler | Juster hastighed, temperatur, materiale |

| Forebyggende foranstaltninger | Opretholdelse | Manglende rengøring, inspektion | Ikke tilgængelig | Planlæg rengøring, inspektioner |

Regelmæssig inspektion og vedligeholdelse forhindrer de fleste problemer. Operatører bør følge manualens instruktioner, når de justerer ekstruderingsdysen for at undgå fejl.

Sikkerhedshensyn

Drift af laboratorieekstruder indebærer adskillige farer. Sikkerhedsforanstaltninger omfatter:

- Brug af personlige værnemidler såsom sikkerhedssko og briller.

- Undgå løstsiddende tøj i nærheden af bevægelige dele.

- Jordforbindelse af alt elektrisk udstyr af kvalificeret personale.

- Hold gulvene tørre og brug platforme eller afløb for at forhindre glidning.

- Montering af afskærmninger på bevægelige dele for at beskytte hænderne.

- Brug af startsnøre til trådning i stedet for håndfremføring.

Bemærk: Strenge sikkerhedsforanstaltninger reducerer risikoen for forbrændinger, elektrisk stød og mekaniske skader.

Laboratorieekstrudere understøtter sikker og effektiv polymerforarbejdning gennempræcis kontrol af temperatur, tryk og skruehastighedForskere drager fordel af produktion i små serier, reduceret spild og hurtig prototyping. Modulære designs muliggør hurtige omstillinger og tilpasning. Konsekvent praksis og sans for detaljer er med til at opnå pålidelige resultater og fremme innovation inden for polymerforskning.

Ofte stillede spørgsmål

Hvilke polymerer kan en enkeltskrueekstruder i et laboratorium bearbejde?

A laboratorie-enkeltskrueekstruderkan bearbejde de fleste termoplasttyper, herunder polyethylen, polypropylen, polystyren og PVC. Forskere vælger ofte materialer baseret på projektets krav.

Hvordan forbedrer udluftning polymerkvaliteten?

Udluftning fjerner fugtog gasser fra polymersmelten. Dette trin forhindrer defekter, såsom bobler eller svage punkter, og forbedrer det endelige produkts mekaniske egenskaber.

Hvordan styrer operatørerne ekstruderingstemperaturen?

Operatører indstiller og overvåger tøndernes temperaturer ved hjælp af styresystemet. Sensorer giver feedback i realtid, hvilket muliggør præcise justeringer for ensartet polymersmeltning og -formning.

Opslagstidspunkt: 1. juli 2025